Кубовидный щебень является одним из самых популярных нерудных строительных материалов. Его характеристики описываются в ГОСТ 8267-93 – продукт относится к первой группе, а его лещадность должна составлять от 2 до 10%.

Потребителями кубовидного щебня являются:

- организации, занятые в строительстве и обслуживании автодорог (применение кубовидного щебня позволяет сделать дорожное полотно качественнее, надёжнее и долговечнее);

- заводы железобетонных изделий и конструкций, домостроительные комбинаты, производители товарного бетона;

- организации по строительству и ремонту железнодорожных путей;

- подрядные строительные организации, выполняющие работы на отдельных строительных объектах.

Также, кубовидный щебень применяется для возведения мостов, при строительстве высотных зданий и дамб.

Цикл производства щебня включает процесс добычи породы, его транспортировку, переработку, хранение и отгрузку готового материала. Переработка материала предполагает выполнение дробления и грохочения. Сортировка материала по узким фракциям позволяет добиться кубовидности щебня, создавая тем самым, сдвигоустойчивый слой.

Виды оборудования,

с помощью которых производится кубовидный щебень

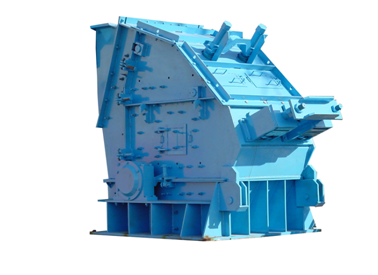

В промышленности востребованы два вида дробильного оборудования: конусные дробилки и роторные. В последнем случае используются роторные агрегаты с горизонтальным валом, обладающие следующими преимуществами:

- Простота обслуживания.

- Износ комплектующих не влияет на качество выпускаемой продукции.

- Кубовидность всех фракций гарантированно выше 90 %.

- Упрочнение щебня после дробления.

- Высокая производительность.

Особенности производства

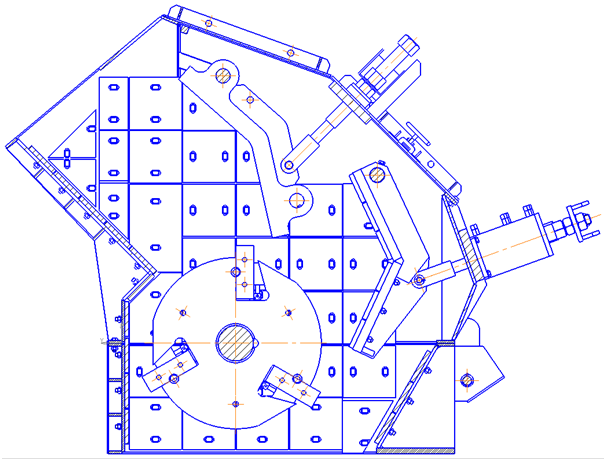

Для изготовления высокоплотных асфальтобетонных смесей первой группы должен использоваться только кубовидный щебень. Высокая лещадность продукта может объясняться использованием несоответствующего дробильного оборудования либо особенностями дробимой породы. Принцип дробления породы роторными дробилками основан на ударении камня о футеровку дробильной камеры, что позволяет получить высококачественный щебень мелких фракций, поэтому данная технология наиболее востребована. Степень дробления контролируется скоростью вращения ротора в камере дробилки и регулировкой ширины выгружной щели. В зависимости от количества и способа расположения бил, роторные дробилки можно использовать в качестве роторных грануляторов.

Технология производства щебня представляет собой замкнутый процесс, когда материал возвращается в дробилку для повторной переработки. После каждой стадии дробления продукт подвергается грохочению, что позволяет добиться кубовидности и разделить его по фракциям.

В зависимости от качества пород, схема переработки может быть однопоточной, комбинированной или двухпоточной.

Механизация процесса

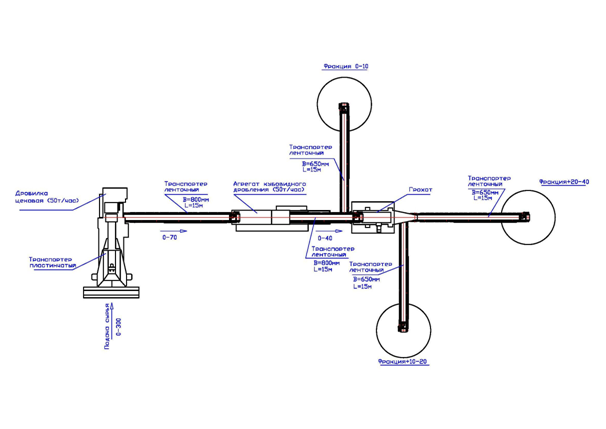

Переработка предполагает прохождение трёх стадий: предварительная (загрузка), промежуточная (дробление) и окончательная (грохочение). После прохождение всех этапов переработки на выходе получается готовый продукт заданной крупности.

Доставляемый из карьеров горный материал помещается в бункер, откуда порциями подаётся в питатель, где происходит удаление песка, пыли или глинистых наслоений, после чего сырье равномерно подается в дробилку. В некоторых случаях сырье может подаваться с помощью конвейерных лент напрямую из бункера в дробилку, минуя питатель, но подобные способы приводят к увеличению износа дробящих элементов и увеличению количества песка на выходе. Производительность зависит от конструкции дробилок и их количества. Однако в случае их увеличения усложняется транспортная развязка всего цикла.

После дробления продукция поступает на грохочение, где происходит разделение раздробленной массы на фракции. В зависимости от требуемой крупности кубовидного щебня, в грохотах используются сита с различным размером ячеек. Процесс рассева позволяет добиться высокого качества продукта, даже если он содержит дополнительные примеси.

Хранение, отгрузка кубовидного щебня

Доставка к складам внутри цеха производится ленточными конвейерами или питателями. Зона складского хранения может быть резервной или расходной, открытого или закрытого типа.

Отгрузка готовой продукции выполняется при помощи погрузчиков, экскаваторов и конвейеров. Последний вариант является наиболее экономически выгодным.